Produktbeschreibung

Vibrationen in Flüssigkeitstransport Leitungen und -systemen sind unvermeidlich.

Diese Vibrationen können verschiedene Ursachen haben, wie beispielsweise Temperaturschwankungen der Flüssigkeit, Änderungen der Umgebungsbedingungen, ständige Vibrationen durch unerwünschte Bewegungen von mechanischen Geräten im System (wie Pumpen, Kompressoren, Ventilatoren, Turbinen usw.) oder externe Faktoren wie Wind, Erdbeben oder strukturelle Setzungen.

Der Einsatz von Expansion Joints (Dehnungsfugen) ist notwendig, um diese unerwünschten Bewegungen zu absorbieren. Sie verhindern die Übertragung der Vibrationen und damit Schäden am System sowie einen vorzeitigen Verschleiß der Rohrleitungen und anderen Komponenten. Die Auswahl der passenden Expansion Joints hängt dabei von der Temperatur der transportierten Flüssigkeit, dem Druck, den Arbeitsbedingungen und weiteren Faktoren ab.

Heute kommen verschiedene Arten von Expansion Joints in der Industrie zum Einsatz. Je nach den spezifischen Arbeitsbedingungen gibt es eine breite Auswahl, die sich grob in drei Hauptkategorien unterteilen lässt:

• Metall-Dehnungsfugen (Metal Expansion Joints)

• Gummi-Dehnungsfugen (Rubber Expansion Joints)

• Gewebe-Dehnungsfugen (Fabric Expansion Joints)

Die Wahl des jeweiligen Expansion Joints richtet sich im Wesentlichen nach dem Arbeitsdruck und der Arbeitstemperatur, die an die Innenwand des Rohres übertragen werden. Die Auswahl erfolgt basierend auf den Materialeigenschaften (Metall, Gewebe oder Gummi), die beständig gegenüber Temperatur und Druck sind.

Gewebe-Dehnungsfugen (Fabric Expansion Joints)

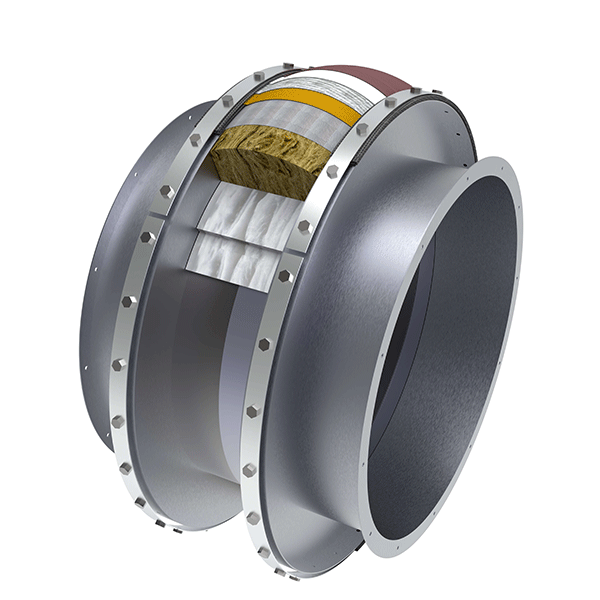

Gewebe-Dehnungsfugen sind eine weitere Art von Expansion Joints, die für Kanal- und Rohrleitungssysteme entwickelt wurden. Diese werden in vielen Industriezweigen, darunter Öl-, Petrochemie-, Raffinerie-, Stahl- und Kraftwerksindustrien, häufig eingesetzt. Gewebe-Dehnungsfugen bieten mit ihrer speziellen Konstruktion eine sehr hohe Widerstandsfähigkeit gegenüber hohen Temperaturen und korrosiven Gasen.

Der wesentliche Vorteil von Gewebe-Dehnungsfugen im Vergleich zu Metall- und Gummitypen ist, dass sie kostengünstiger sind und die Design- sowie Produktionszeiten kürzer sind. Die Struktur von Gewebe-Dehnungsfugen ist mehrschichtig und wird je nach Einsatzort, Temperatur und Arbeitsdruck angepasst. Die Schichten sind dabei von der Innenseite, die den durchströmenden Gasen ausgesetzt ist, bis zur Außenseite angeordnet. Jede Schicht ist so ausgelegt, dass sie den jeweiligen mechanischen, temperatur- und korrosionsbeständigen Anforderungen standhält. Die genaue Gestaltung, Produktion und Installation erfolgt unter Berücksichtigung von Faktoren wie Arbeitsdruck, Umgebungstemperatur und der Korrosivität der durchströmenden Gase in verschiedenen Betriebsbedingungen (trocken oder feucht).

Auch andere Arten von Expansion Joints, wie die Metall- und Gummitypen, haben zahlreiche Varianten, die je nach Rohr- oder Kanalabschnitt (kreisförmig oder rechteckig, Verbindungstyp, Flanschtyp, Metallstreifen usw.) unterschieden werden. Daher spielen die spezifischen Arbeitsumgebungen und der Installationsort eine entscheidende Rolle bei der Auswahl, Gestaltung und Herstellung von Expansion Joints.